揭秘雪佛兰创界“两低一高”发动机背后的秘密

雪佛兰全新SUV创界Trailblazer在上市之后便成为车市明星,动力系统则是这款明星SUV的亮点之一。

创界装备了第八代Ecotec发动机,这是通用汽车最新的Smart Propulsion智驱动力系统的核心动力,全系满足“国六B”排放标准,百公里加速9.1秒,综合工况百公里油耗低至5.9L,同时动力总成享有8年或16万公里的原厂质保服务,也因此,创界被称为“紧凑级SUV中的985”。值得一提的是,这款发动机还在之前获评“中国心”2019年度十佳发动机称号。

对于一款“985”车型发动机来说,它是如何炼成的呢,答案在开发阶段就已经揭晓了。

诞生于通用汽车引以为傲的动力总成开发体系下第八代Ecotec发动机,遵循严苛的10年24万公里的耐久性标准,远高于国家3年或6万公里整车质保标准,比目前行业内领先的4年10万公里的质保政策也高出不少,这就从另一方面代表着这款发动机拥有远超行业标准的寿命。

为满足以上超高标准,这款发动机的零部件上采用了更高标准的材料,如在第八代Ecotec发动机核心技术35Mpa高压燃油喷射系统上,为了满足该系统的耐久要求,油轨壁厚增加80%左右,同时高压油管材料升级为双相不锈钢(32304),这样一种材料拥有更好的结构强度,而在普通的20Mpa系统上使用的是很常见的304不锈钢,许多家用钢制品都是这样一种材料制作。此外,为了承受350公斤的液压力,工程师在燃油系统零部件层面做了很多改进,比如相比20Mpa直径10mm的柱塞,35Mpa采用8mm直径柱塞来降低油泵和挺柱以及凸轮轴的接触应力,别看只是2mm的变化,但能够更好的降低发动机正时系统负载,延长其使用周期。

第八代Ecotec发动机作为一款可以全系满足“国六B”排放标准的发动机,35Mpa系统功不可没,两倍于20Mpa的喷射压力带来更好的雾化,促进油、气更充分的混合和燃烧,在降低排放的同时也降低了油耗。根据雪佛兰对于老化排放的开发标准,创界在16万公里后排放依旧达到标准,这一里程可完全覆盖目前家庭用车5年左右的换车周期。

开发标准只是确立了目标,能不能够达到目标就需要通过试验来验证了。第八代Ecotec发动机经过9项耐久性测试确保发动机耐久特性,这9项试验分别是:

以GED发动机耐久试验为例,它是针对所有发动机零件,进行24万公里发动机基本结构耐久性试验;再比如GCSD发动机冷起动试验,在水温油温达到 -29⁰C起动,运行到油温65⁰C停机,并进行高、低速多次循环测试,以此评估发动机在寒冷环境中多次启动和短时间运行造成的影响,这也是模仿我国冬季北方地区的用车场景。

需要说明的是,以上所有试验都是发动机使用的极限情况,在日常使用中就没有可能遇到这一种极限情况,这就好比让一个马拉松冠军去跑三千米,完全不在话下,雪佛兰正是通过这一种看似冗余的开发标准来确保发动机的正常使用,比如针对核心的35Mpa系统,每个单件完成近5亿次循环耐久试验及多种油品的适配性试验,确保燃油系统的可靠性。

除了以上9项专门试验,发动机在装车后还要随整车一起进行道路实测、极限测试、整车耐久试验、环境模拟测试及喷淋腐蚀试验等整车试验,以此来验证装机后的耐久性,毕竟发动机是在整车上工作的。在新车上市前,雪佛兰创界历经了约450万公里的道路实测,并在车辆交付前,经过全球顾客评审规范(GCA)、卓越汽车计划(WEI)和国家特定质检需求(CSR)严格的质量检验。整车极限测试则包括极限高温48度,极限低温零下40度,极限海拔4,767米的严酷测试,共计测试里程近10万公里,绕地球两圈半。

在广德试驾场地进行的整车耐久性试验中,不仅有高环、弯道、环路等正常路面路况试验,还包括冰路面及ABS路等低附路面路况试验。环境模拟实验则是在盐雾室、涉水槽、砂石槽、泥泞槽、盐溅槽、高温、低温、灰尘试验室等8大区域对车辆进行层层考验。雪佛兰创界整车规划15年20公里的耐腐蚀和抗老化性能,为了验证这一性能,整车被开到巨大的盐雾箱里进行喷淋腐蚀试验,根据不一样的温度,全车360度喷盐水或者车会路过盐水槽,这一场景主要是模拟我国北方城市下雪天撒除雪剂的情形。

以上试验,有的是常见的,有的可能永远也不会遇到,正是通过这一种滥用试验,雪佛兰反复验证发动机在实际使用工况下的耐久性和可靠性,只是为了确认和保证装在用户车辆的发动机绝对可靠。当然了,不论是耐久性就还是先进的技术,第一步是要靠精密的制造工艺来保证,而且越是先进的技术对制造工艺的要求也会越高。

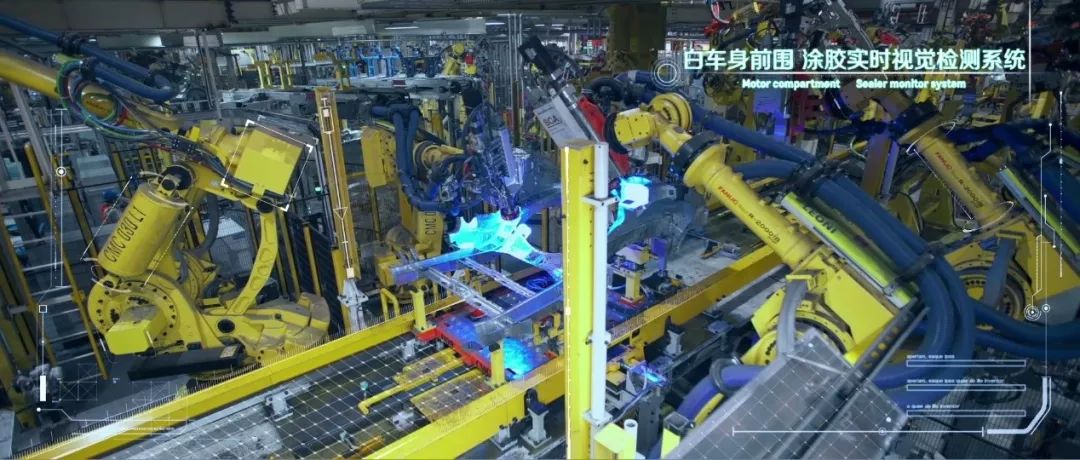

对于技术领先、耐久性出众第八代Ecotec发动机来说,其诞生地上汽通用东岳动力总成工厂也是大有来头,该工厂具备领先的数字化、自动化、大数据技术和制造工艺,不仅连续第四次全条款通过BIQ L4校正,这也是通用汽车制造质量的最高标准,而且是通用汽车全世界内唯一获得GMS NEXT授牌的工厂,19个GMS NEXT KPI精益指标全球均名列前茅。

作为第八代Ecotec发动机核心的35Mpa高压直喷技术,因其高技术难度,对智造工艺,包括油品、安全、焊接、激光打孔工艺等均提出了极高要求,东岳动力工厂在智能制造工艺各个阶段均为其提供了更精益、稳定的制造保障,确保发动机及整车的卓越品质。比如采用机器人+智能变频涂胶系统,可以完美贴合密封区域,确定保证产品无泄漏,FTQ(首次合格率)达到100%);平衡轴/机油泵集成总成及滑动式凸轮轴及罩盖总成采用全自动高精度扭矩和振动检测(精度达到0.01Nm),确保装配质量;厂内物流由ACC自动小车输送,避免人为失误导致的质量问题。

在质量管理上,上汽通用还有一个超级武器——大数据。在发动机零件加工制作的完整过程中,每个零件都安装单独唯一的追溯芯片,从而能够记录下零件在制作的完整过程中的每道工序的加工状态和参数,实现零件工艺流程参数全追溯,确定保证产品工艺流程质量全可控,而且数据保存时间长达10年。不同于大部分企业的批次追溯,通用汽车能轻松实现精确追溯;大部分企业只记录缸体缸盖,不关联过程参数,通用汽车可以追溯到包括缸体缸盖、活塞、连杆和曲轴、3C件、喷油器等加工零部件,二级关键零部件可实现100%追溯。举个简单的例子,如果发动机某个零件出现一些明显的异常问题,大部分企业只可以通过生产批号追溯到生产批次,然后再逐个分析是哪个零件或者工序除了问题,而通用汽车能够最终靠追溯芯片追溯到具体的零部件,可以在最短的时间内对问题做多元化的分析处理。

正是研发、验证及制造环节的高标准、高水准,雪佛兰有底气将创界动力总成免费质保延长至8年或16万公里,这将为广大购买的人省下一大笔延保费用。同时,“跟车不跟人”的政策也使用户能真正拥有名副其实的随车保障,车辆残值率也大幅度的提高,含金量不言而喻。所有这些将赋予创界差异化竞争优势,助力它在市场之间的竞争中脱颖而出!